耐低温H型钢作为一种在极端寒冷环境下依然能保持良好性能的钢材,广泛应用于冷冻设备、石油平台等领域。它的生产工艺复杂而精密,确保钢材在低温条件下具备优异的强度和韧性。

原材料选择

耐低温H型钢的生产首先需要选用优质的原材料。这些原材料包括低合金钢和高强度钢,通常含有一定量的锰、镍、铬等元素,以增强钢材的耐低温性能。这些合金元素能有效提高钢材在低温下的冲击韧性和强度。

钢材熔炼

在熔炼阶段,选用的原材料被送入电炉中进行熔化。熔化过程中,通过加入适量的合金元素,控制钢水的化学成分。为了确保钢材的低温性能,必须严格控制熔炼温度和时间,以避免钢液的成分不均匀。

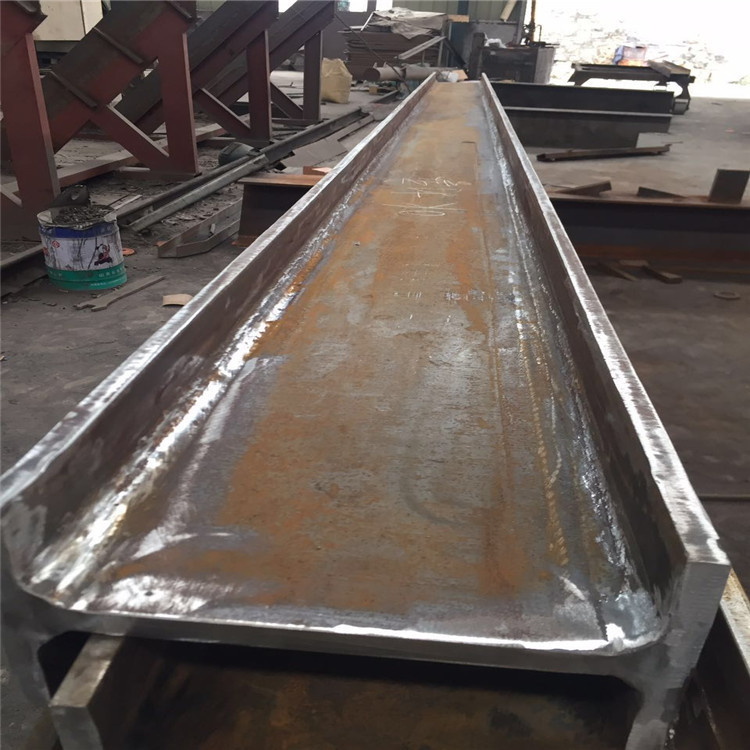

连铸与轧制

熔炼后的钢水经过连铸机铸造成钢坯,然后进入轧制阶段。钢坯通过多道工序的热轧,***终被轧制成H型钢。这个过程需要精确控制轧制温度和速度,以确保H型钢的几何尺寸和力学性能符合设计要求。

热处理与检验

H型钢在轧制后需进行热处理,以改善其力学性能和耐低温特性。热处理包括正火和回火,能够有效提高钢材的硬度和韧性。完成热处理后,钢材需经过严格的检验,包括力学性能测试和低温冲击试验,以保证其在低温环境中的可靠性。

表面处理与包装

经过检验合格的H型钢,表面会进行防锈处理,并进行打磨和喷涂。这些步骤可以有效防止钢材在运输和储存过程中受到腐蚀。***后,耐低温H型钢会按照规定进行包装,确保到达客户手中时保持良好的状态。

总之,耐低温H型钢的生产工艺涵盖了原材料选择、钢材熔炼、连铸与轧制、热处理与检验以及表面处理与包装等多个环节,每一步都至关重要,以确保***终产品的高质量和优良性能。

tag标签:耐低温H型钢生产工艺,钢材热处理,钢材低温性能